자동차 내장용 실리콘 가죽과 기존 인조 가죽의 성능 비교

I. 우수한 환경 성과

기존 PU 및 PVC 소재는 생산 및 사용 과정에서 특정 환경 문제를 야기합니다. PVC는 가소제를 포함한 다양한 화학 물질로 가공됩니다. 프탈레이트와 같은 일부 가소제는 차량 내부의 고온에서 휘발되어 대기 질에 부정적인 영향을 미치고 운전자와 승객의 건강을 위협할 수 있습니다. PU 소재는 복잡한 화학 구조로 인해 폐기 후 분해가 어려워 장기적인 환경 부담을 초래합니다.

반면 실리콘 소재는 뛰어난 환경 성능을 자랑합니다. 천연 실리콘 광석에서 추출한 원료를 사용하며, 무용매 생산 공정을 통해 VOC(휘발성 유기 화합물) 배출량을 최소화합니다. 이는 친환경적인 여행에 대한 소비자들의 요구를 충족할 뿐만 아니라 차량 생산 과정에서 발생하는 오염 물질 배출을 줄여줍니다. 차량 폐차 후 실리콘 소재는 비교적 쉽게 분해되어 환경에 미치는 영향을 줄이고 지속 가능한 발전에 기여합니다.

II. 뛰어난 내구성과 안정성

자동차 내부는 고온, 자외선, 습도 등 복잡한 환경에 지속적으로 노출되어 소재의 내구성에 대한 요구가 매우 높습니다. 기존 PU 및 PVC 소재는 이러한 환경적 영향으로 인해 노화, 경화, 균열이 발생하기 쉽습니다.

반면 실리콘 소재는 뛰어난 내후성과 화학적 안정성을 제공합니다. 시트와 내장 트림에 사용되는 실리콘 소재는 고온에 장시간 노출되어도 우수한 물리적 특성을 유지합니다. 실리콘의 화학 구조는 자외선 및 산화에 대한 저항성을 제공하여 환경적 손상을 효과적으로 방지하고, 내장재의 수명을 크게 연장하며, 차량 사용 중 유지 보수 비용을 절감합니다.

높은 안전성

충돌이나 기타 차량 사고 발생 시 내장재의 안전은 매우 중요합니다. 기존 PU 및 PVC 소재는 연소 시 다량의 유독 가스를 방출할 수 있습니다. 예를 들어 PVC 연소 시 염화수소와 같은 유해 가스가 발생하여 차량 탑승자의 안전에 심각한 위협이 됩니다.

실리콘 소재는 뛰어난 난연성을 가지고 있어 화재 확산을 효과적으로 늦추고 연소 시 연기와 유독 가스 발생을 줄입니다.

셋째, 뛰어난 촉감과 편안함

주행 편의성은 자동차 품질을 나타내는 핵심 지표이며, 내장재의 촉감은 이러한 편의성에 직접적인 영향을 미칩니다. 기존 PU 및 PVC 소재는 부드러움과 세련미가 부족하고 거친 느낌을 주는 경우가 많아 프리미엄하고 편안한 경험을 제공하기 어렵습니다.

실리콘 소재는 독특하고 부드럽고 매끄러운 촉감을 제공하여 차량 내부에 더욱 편안하고 고급스러운 분위기를 조성합니다. 일부 인테리어 디자인에 사용되는 실리콘 가죽은 천연 가죽과 같은 섬세한 질감을 제공하여 차량 내부의 전반적인 품질을 향상시킵니다. 또한, 실리콘 소재의 뛰어난 통기성은 주행 편의성을 향상시키고 장시간 주행으로 인한 답답함을 줄여줍니다.

IV. 안전 성능

1. 난연성

-실리콘 가죽은 한계산소지수(LOI)가 32%이고, 화재 발생 시 1.2초 이내에 자체 소화되며, 연기 밀도는 12이고, 유독가스 배출량을 76% 감소시킵니다. 일반 가죽은 연소 시 시안화수소를 방출하는 반면, PVC는 염화수소를 방출합니다.

2. 생물안전성

- ISO 18184 항바이러스 인증을 획득하였으며, H1N1에 대한 불활성화율이 99.9%이고 세포독성이 극히 낮아 의료용 캐빈과 어린이용 제품에 적합합니다.

V. 편안함과 미학

1. 촉감 및 통기성

-실리콘은 부드럽고 진짜 가죽에 가깝고 PVC보다 통기성이 더 좋습니다. 기존 PU는 부드럽지만 장기간 사용하면 딱딱해지는 경향이 있습니다.

2. 설계 유연성*

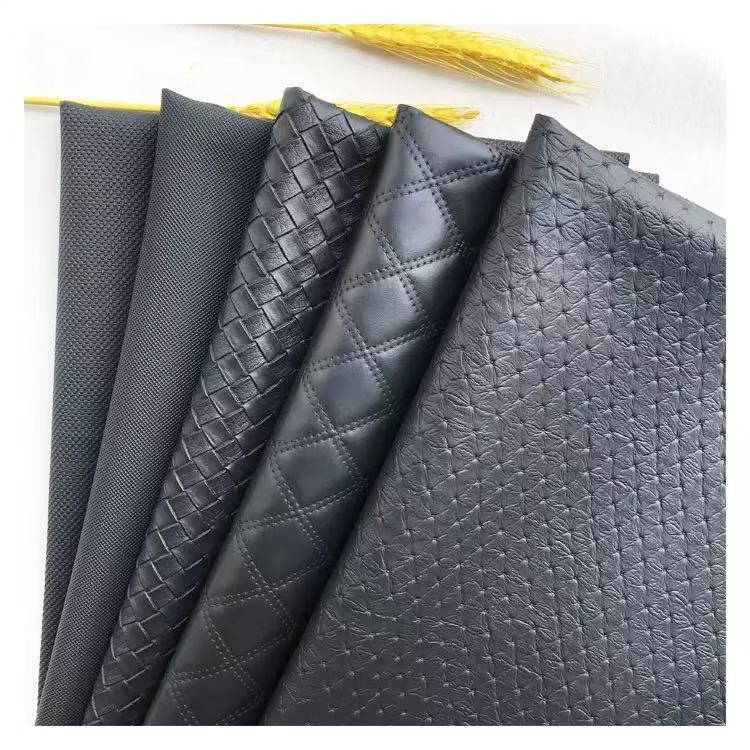

- 잉크 그림과 같은 복잡한 질감은 엠보싱이 가능하지만 색상 선택은 제한적입니다(불활성 소재는 색칠이 어렵기 때문). 전통적인 가죽은 색상이 풍부하지만 퇴색되기 쉽습니다.

게시 시간: 2025년 7월 29일